氮气和氧气用于激光切割机切割钢材的不同特性解析-凯发官网入口

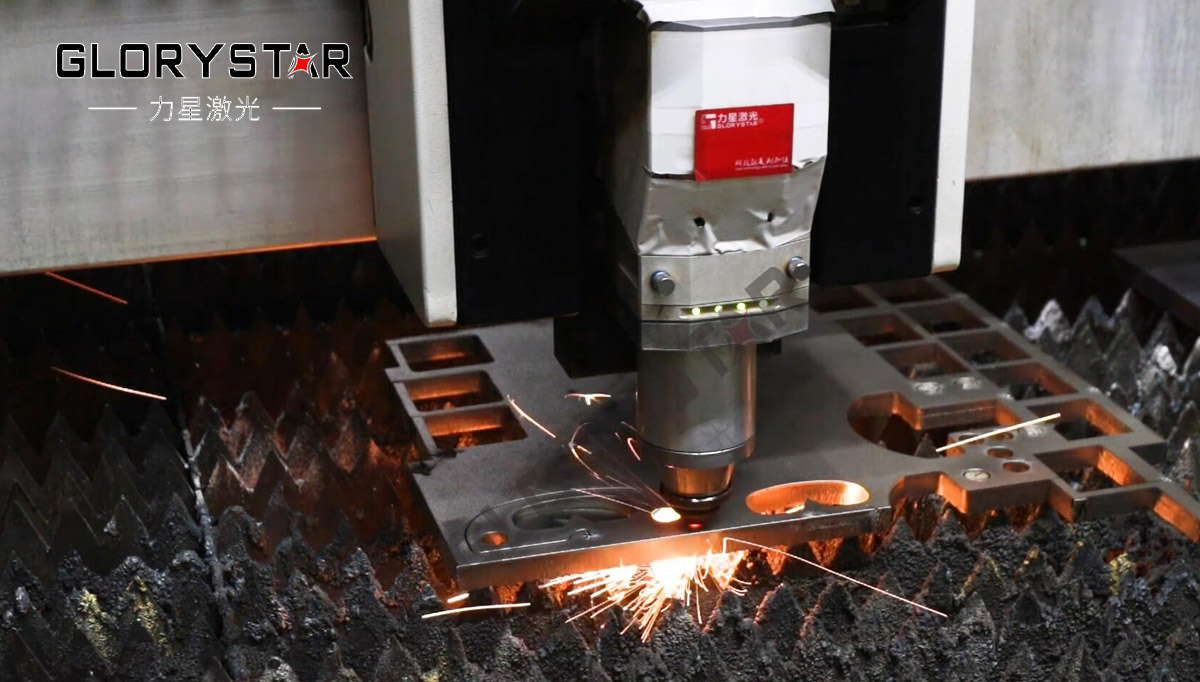

激光切割是一种热加工过程,其中激光束充当加工工具,利用高功率密度激光束照射被切割材料,使材料很快被加热至汽化温度,蒸发形成孔洞,随着光束对材料的移动,孔洞连续形成宽度很窄的(如0.1mm左右)切缝,完成对材料的切割。

激光切割过程中使用的特定参数,例如激光功率和辅助气体类型,将严重影响操作期间的整体质量和加工时间。最常用的辅助气体是氧气和氮气,根据要切割的材料类型、厚度、边缘(切口)质量进行对应选择。

那么,激光切割机的辅助气体氮气和氧气哪种更适合切割钢材呢?力星激光k8凯发官网的技术支持为您分析解答。

氮气和氧气用于激光切割机切割钢材的不同特性解析:

1、激光切割机之切割速度

在激光加工的各种应用中激光功率一直在稳定增长,为激光用户提供了合理的选择来满足其加工需求。激光切割机切割钢材时最常用的辅助气体是氧气,薄钢由于有燃烧过程而不需要大量的功耗,燃烧过程涉及氧气和铁的化学反应,反应放出大量热量和光能。由于氧气参与切割过程,对于切割速度有影响,例如使用氧气作为薄钢的辅助气体的切割速度对于1500瓦至6000瓦的激光而言将是相同的。

激光切割机切割不锈钢或铝时通常使用氮气以达到更好的切割质量。与氧气不同,氮气在切割材料时充当保护气体,阻止燃烧过程并使激光迅速汽化材料。意味着功率是切削速度的决定性因素,更大的功率等于更大的速度。氧气切割速度受可施加功率的限制,而氮气切割速度与功率直接相关。在某些情况下,在切割薄钢时使用氮气及较高的激光功率加工速度比使用氧气时快三到四倍。

2、激光切割机之二次加工

氮气可以提供光洁的卓越边缘质量,非常适合粉末涂料,也可以确保合适的焊接表面,这种切割方法通常不需要进行任何二次加工。但氧气切割产生的氧化物表面会影响粉末涂料以及焊接,有时需要对表面进行处理以便适用于粉末涂料。

3、激光切割机之加工成本

加工成本的主要影响因素是辅助气体消耗速度,氧和氮之间存在显着差异。用氧气进行处理可运行成本较低,因为气体的消耗率可比氮气的低10到15倍。随着厚度的增加,氮气作为辅助气体的消耗也会增加。

总之,激光切割机切割薄钢时,如果可付出的成本更高,并生产出质量更高的零件,则应选择氮气作为辅助气体。随着材料厚度的增加,使用氮气切割变得困难,如果要生产的零件需要二次加工,则用户必须权衡额外工艺和处理的成本,以确定使用氮气与氧气二者哪个更加划算。

以上就是氮气和氧气用于激光切割机切割钢材的不同特性解析,力星激光主要产品有激光切割机、全数控液压折弯机、激光焊接机、激光打标机及激光应用自动化设备等,应用于钣金加工、机箱机柜、灯饰、手机、3c、厨具、卫浴、汽车配件机械加工及五金等行业。点击右侧可以免费预约打样、在线咨询、免费电话咨询,关注力星激光微信服务号了解更多激光切割机信息。

- 上一篇: 激光切割机除尘/抽风系统的重要性及方法解析

- 下一篇: 化学激光器原理及其工作方式解析